Visitiamo quotidianamente officine meccaniche di ogni dimensione e fatturato. Tempo fa, per gli imprenditori, gli unici investimenti concreti erano i macchinari e le persone.

Poi con l’avvento dei primi pc, dei primi software, gli imprenditori hanno iniziato timidamente a capire che anche il cosiddetto “intangibile” serve come fattore di moltiplicazione per il focus della propria azienda.

Mai però come in questi ultimi mesi abbiamo visto capi di impresa investire in tecnologia con la consapevolezza di operare totalmente per il bene della propria azienda.

Esserci oggi, nel mondo della meccanica, vuol dire digitalizzare i processi aziendali e rendere la propria azienda competitiva in termini di just-in-time e qualità del processo.

Per poter competere ed essere vincenti dappertutto occorre realizzare un prodotto il cui valore aggiunto è basato sulla conoscenza. Se si intende fare il terzista d’Europa, prima o poi si chiude. Le imprese manifatturiere e metalmeccaniche italiane non possono competere sulla produzione di massa e nemmeno sulla produzione del singolo pezzo, ma possono farlo sulla produzione di lotti medio piccoli. Occorre virare sul prodotto di nicchia, ad alto valore aggiunto, e il prezzo deve essere regolato sulla dose di conoscenza necessaria per produrlo. Per raggiungere questo obiettivo si passa necessariamente dalla dematerializzazione del processo produttivo.

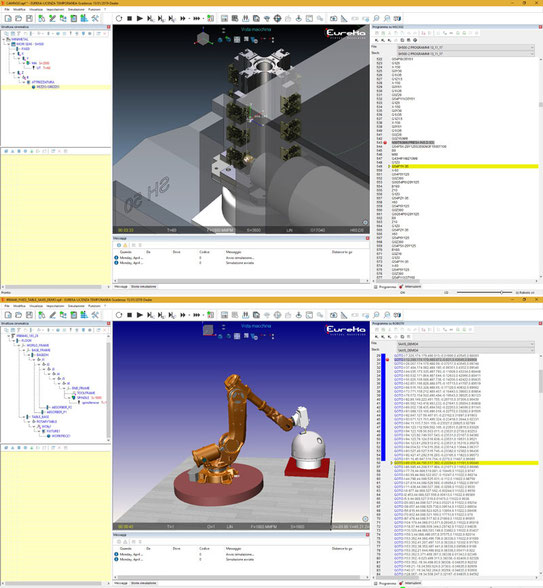

In questo momento storico, a disposizione delle aziende c’è tutta una serie di software che servono a dematerializzare la fase produttiva: i CAD, come i CAD di processo e i CAD di prodotto; i CAM, da distinguersi in CAM di produzione e CAM generalisti; i SIMULATORI ISO che agevolano le fasi di attrezzaggio e fermi per collisioni; i PDM che servono per la gestione dei file e dei dati; i software di pianificazione del processo, gli ERP e altri software, sempre più interconnessi, che servono per la gestione del prodotto e della produzione.

Quasi tutte queste soluzioni informatiche ruotano attorno a un cuore costituito dal modello matematico tridimensionale.

Quante aziende italiane possiedono e usano un CAD 3D, un CAM, un SIMULATORE?

Occorre ricordare che la riduzione degli uffici tecnici è una prassi iniziata da almeno una decina d’anni e ancora in divenire. Da osservare il successo delle aziende che attuano il “body rent” (affitto di capitale umano dotato di licenze software) per sopperire e integrare le proprie aziende con l’outsourcing, più conveniente, più preparato e con strumenti informatici sempre all’avanguardia.

In una realtà medio-piccola, anche altamente informatizzata, normalmente troviamo il CAD 3D o al massimo il CAM se ha una macchina ad asportazione truciolo, mentre per la simulazione dell’intero processo, il virtual machining fatto da SIMULATORI ISO, non è ancora molto diffusa, relegando il controllo e la prova programmi agli operatori spendendo molto tempo e rischiando ancora collisioni e tempi morti.

In Italia siamo ancora anni luce lontani dalla fabbrica dematerializzata e totalmente digitalizzata, pur essendoci una diffusione del CAD 3D e del CAM abbastanza cospicua.

Dematerializzare e quindi digitalizzare il flusso di informazioni riguardanti il “cosa fare”, nell’attività produttiva, è fondamentale.

La dematerializzazione del processo produttivo richiede lo spostamento della messa a punto della gestione del processo, della produzione e della pianificazione, all’ambiente digitale.

Più si agevola la circolazione delle informazioni e la connessione uomo macchina, maggiore è la qualità del prodotto e minore il suo costo.

Occorre affrontare in blocco l’Industria 4.0, accedendo alle “tecnologie abilitanti” tutte insieme?

No, affatto, anzi deve avvenire proprio il contrario. Affinché gli imprenditori non si spaventino, temendo di dover rivoluzionare la propria azienda e decidere di non fare nulla, condannando a morte la propria azienda per mancanza di innovazione, devono comprendere che la rivoluzione e l’innovazione passano per la tecnologia digitale.

Il trend tecnologico di industria 4.0 è già in atto e sta accelerando.

Le imprese che adotteranno le nuove tecnologie accresceranno la propria competitività, quelle che non innoveranno resteranno fuori dal mercato. E’ un dato di fatto oggettivo e gli imprenditori Italiani ne devono essere ben consci.

Non si deve però pensare di innovare tutto insieme. Le tecnologie dell’Industria 4.0 sono “scalabili”. Questo permette la loro implementazione, nel sistema di progettazione o nel sistema produttivo, laddove, in funzione del prodotto, del servizio o del mercato, risieda per l’azienda il maggior vantaggio competitivo.

Si vuole infine ribadire che, Industria 4.0 non è solo vantaggi fiscali.

E’ una filosofia.

E’ il poter padroneggiare gli strumenti, usarli finalmente per quel che valgono, analizzando ed interpretando i dati che ci forniscono.

Essere finalmente consci del proprio quotidiano per poterlo migliorare al fine di rendere efficiente e produttiva la propria azienda.

Industria 4.0 è la chiave d’accesso al futuro.

E tu, sei pronto per la digitalizzazione?

Contattaci pure per un sopralluogo o una demo gratuita.

Non vuoi perderti il prossimo post? Iscriviti alla nostra Newsletter